量化点检与企业设备预知维修

武钢大型轧钢厂

提 要 介绍武钢大型厂的万点受控量化点检网络的布置,实施过程控制与管理,并以大型厂高速线材生产线A线精轧机增速箱、10#水平轧机的量化点检和监测诊断工作为例,阐明量化点检在实现预知维修方面所起到的基础性作用。

关键词量化点检、网络化管理、故障诊断、预知维修

1.前言

预知维修是基于设备状态监测诊断技术,根据设备监测和诊断的结果,视设备劣化或故障的程度,安排在适当的时间进行必要的设备维修。实现预知维修能够防止不足维修而造成的事故,避免过剩维修造成的浪费,提高设备使用合理性、运行安全性和经济性,实现设备使用、维修、生产的现代化,是当前设备维修制度发展的趋势。实现预知维修首先必须准确、全面的获取设备状态的监测信息。目前针对大量散在分布的中小型设备,最主要的获取信息手段是设备点检模式,即专职点检员按计划巡检设备,收集设备运行状态的各种信息。最初的点检手段以操作者的感观为主,辅以简易工具,主要采用手摸、耳听、眼看等形式,称为简易点检。随着传感器技术、单片机技术以及故障诊断技术的发展,出现了专用的数据采集仪器,定量的测定设备的运行状态和劣化程度。点检人员持该类仪器对设备状态进行综合测试,实现了设备点检由定性到定量的转变,称为量化点检。量化点检降低了点检人员主观因素的影响,将设备的运行状态数字化,使大量设备状态信息的计算机分析、存储和管理成为可能,为实现设备的预知维修和现代化管理奠定了基础。

2000年,武钢公司开展设备量化点检年活动。我们从这个时候开始,就利用上海华阳的106单机版本数采,以该数据库为核心,实现了点检数据计算机管理,积累了设备大量的运行历史信息,成功并及时捕捉到了A线精轧机轴承内圈剥落和齿轮箱轴承座磨损等4起设备故障。目前武钢公司主体厂全面推广设备状态网络化管理系统,建立起网络化的点检工作管理平台,为设备的维修管理提供准确及时的决策依据,构建了预知维修的坚实基础。2002年6月1日,我们以公司万点受控为契机,我厂结合以前在在线与离线工作中所积累的经验,由厂长助理全面主持领导,设备部指定专人组织落实,具体实施,在型线区域、高线区域分设了机动和电气四个工作站,设备部也按专业分设了两个工作站,共计陆个工作站,并一次联网运行成功。

为了让点检量化系统在设备检查维护中发挥作用,厂部下文明确要求专检站,机、电车间各区域工程师每天都要通过网络检查各自负责的区域设备情况,从而掌握设备运行状态,检查确认出现报警设备真实运行情况,指导维护人员工作 。俗话说:兵马未动,粮草先行,我们在实施运行系统的同时,把仪器使用过程中需要注意的问题以及对系统维护管理规定,打印下发到具体实施人员手中,从而保证数据的真实性。(相关的管理规定及注意事项见附页)。

要想把万点工作做细、做实,我们的体会是:领导管理层的重视与支持,负责实施人员的责任心,具体点检人员的对该项工作的认识与工作态度,必须如此形成一个完整、顺畅的工作链。我们利用各种渠道和方式,积极在基层宣传点检量化工作每一次取得的成绩与经验,从而提高了对点检量化工作的兴趣、认识以及必要性、重要性,从而达到了全员参与万点受控工程的目的和效果。

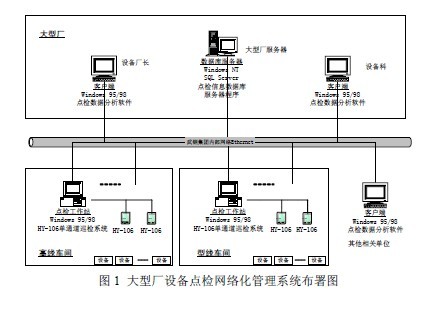

2.武钢大型厂量化点检管理系统布署

设备点检网络化管理系统是面向企业全面进行点检设备状态检测和管理的操作平台。该系统以设备信息数据库为核心,采用客户端/服务器体系结构,通过企业内部网络,将企业内部各部门点检设备状况信息动态上传至服务器,实现了数据的内部共享,并利用客户端程序进行数据读取,不仅有助于各基层点检工作站现场工作人员的直接沟通,而且使中、高层技术和管理人员可及时了解设备状况,进一步优化了宏观管理。

武钢大型厂根据武钢集团公司的网络优势,将设备点检网络化管理系统投入应用。实现了车间设备信息的有效管理,有效支持了设备管理工作的全员性。该系统的布署如图1所示,系统由三个主要部分组成:点检工作站系统(包括高线、型线车间、设备部,按专业分机械和电气)、大型厂数据库服务器和客户端软件(在设备厂长和设备部布署客户端,同时为相关单位提供若干个客户端)。以高线机械工作站为例说明工作流程:高线机械工作站向数据采集仪下达点检任务,巡检人员根据该任务收集设备运行状态信息;点检工作完成后,工作站回收设备振动信息,数据回收完毕将直接上传至大型厂数据库服务器;设备部或设备厂长的客户端软件“状态浏览”通过网络获取大型高线车间的设备信息,综合当前所有设备信息和点检工作进行情况,为管理层提供点检工作安排、设备报警状态统计、点检工作量统计等信息。另外,专业技术人员可利用客户端数据分析软件“信号分析”对高线机动工作站的设备信息库进行数据分析,图2所示的为客户端信号分析软件界面,该软件专为专业技术人员定制,采用树状结构进行信息导航,提供完善的数据分析功能,实现对设备的运行状态的离线“在线化”监控,并为其它人员提供相应的设备状态信息。

3.量化点检管理的应用实例

武钢大型厂高速线材生产线是一条连续作业的产品生产线,无任是那一个环节的设备出现故障,都会导致单线或者双线停产。从96-年投产至今,设备多次发生齿轮断齿、断轴等事故(其中4#轧机发生齿轮断齿3次,A线精轧机大齿轮断齿,3#、6#轧机发生断轴各一次),造成全线停机,带来巨大的经济损失。为此,我们根据武钢公司量化点检的要求,同时结合现场设备特点,有针对性的选择设备进行状态检测,取得了一定的成果与经验。我在此以A线精轧机为例,进一步说明设备量化点检、数据库管理的紧迫性与实用性。

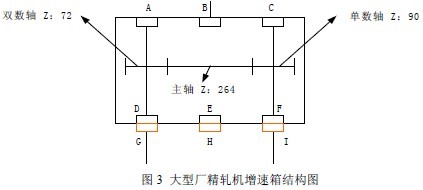

增速箱结构如图3所示。

图中A~F为圆柱滚子轴承,G、I为深沟球轴承,H为四点轴承。双数轴为输出轴,转速为4500转/ 分。根据该设备结构定义巡检计划,规定对轴承G和I每隔7天,参数选择速度与加速度,A轴承用加速度参数,G轴承用速度参数,方向均为轴向。经过近两年的量化点检工作,积累了设备大量的运行状态数据,并且根据监测结果,指导了该设备2001年7月10日和7月16日两次维修,避免了事故的发生,基本实现了该类设备的预知维修。

图4为轴承A测点从2000年12月5日到2002年5月21日期间振动加速度信号测量值趋势图,其中报警线的设置为:一级报警值为20(m/s^2),二级报警值为40(m/s^2),三级报警值为80(m/s^2)。在2001年6月22日,轴承A出现振动异常(对应图4中点1),其测量值超过预设一级报警线,出现该情况后,调整该设备点检计划,进行重点跟踪。7月10日,该轴承振动明显加剧,测量值超过预设三级报警线(对应图4中点2),在其频谱图(如图5所示)中出现明显的故障信号调制现象,其频率为双数轴旋转频率75.60HZ,频谱图中以轴承D的滚动体频率、内圈频率及倍频为主要成份,峭度指标达5.82,根据上述情况,判断轴承A或者D发生内圈故障,对该设备进行停机修理,设备解体后发现:A轴承内圈已经剥落近四分之三,而且滚动体也同时出现剥落现象,更换轴承后设备恢复6月22日前的运行状态。7月16日上述情况再次发生(对应图4中点3),而且振动测量值超过7月10日,这个时候我们就没有要求监控运行,明确提出是轴承出现内圈故障,必须立即停机检修。解体后,我们发现A轴承内圈剥落20mm左右,通过两次经验的积累,我们认为:只要出现上述频谱特征,故障就会是轴上轴承出现故障,也为我们诊断类似故障提供了一个有力的判据。

设备点检网络化管理系统对设备开展制度化的量化点检工作,保存了设备大量的历史状态信息,点检人员和技术人员通过当前状态与历史状态的简单比较,就能发现设备的异常状态,在故障初发期就对其进行重点监控,根据故障发展情况和维修人员工作情况制定维修计划,安排维修工作,从而充分的挖掘设备的潜力,保证设备运行周期费用最经济,提高企业生产率,有重要的生产应用价值。

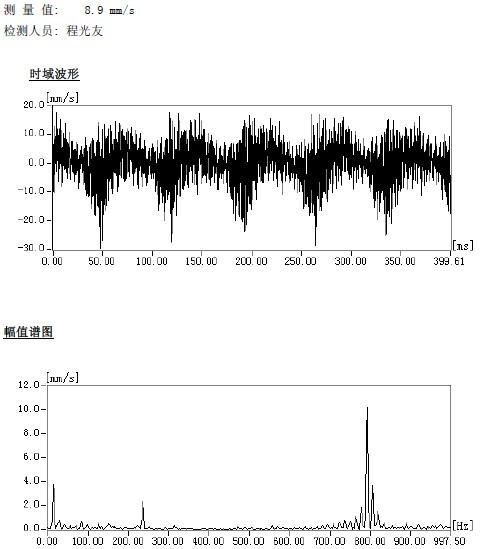

通过网络平台管理,从而实现了资源共享,让生产一线的维护人员都参与到设备量化点检工作中来,通过这项工作的实施,也促使维护人员必须到设备运行现场,避免了漏检,同时积累了大量的设备可读信息,为设备诊断提供了丰富资源,2002年6月26日,现场维护人员在例行点检监测时发现10号轧机声音异常,而且振动值比以往高,通知有关技术人员,到现场进行检测、分析诊断,如图:

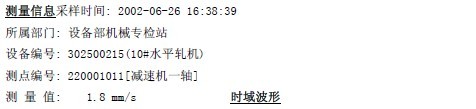

通过谱特征及该设备历史情况分析,初步认为问题在一轴,于是要求在交接班时间必须停机检查,发现一轴轴承座(非定位端)联结螺栓已经全部松动,紧固后正常。见下图:

4.结论

通过设备点检网络化管理系统在我们武钢大型厂的实际应用情况,说明量化点检工作在企业设备管理中的重要地位以及其对设备预知维修的基础作用。由于HY-106具有数据计算机存储管理、分析功能,为了解设备历史信息提供了极大地方便,现在我们厂对检修后的设备,在验收过程中,增加了运行动态参数的检测,从而保证了检修质量。我们建议各兄弟厂家尽早开展设备的量化点检工作,优化设备管理,节能增效,早日实现本企业设备的全面预知维修。